高効率な生産ライン

高効率の秘密~IPS生産方式の導入~

IPS生産方式とは

|

|

| IPS生産方式とは、「実践トヨタ生産方式」などの著書を持つ、株式会社岩城システム研究所様のコンサルティング内容です。 弊社では株式会社岩城システム研究所様にご指導頂き、大手製造会社様と同じような仕組みを取り入れております。 |

|

|

IPS生産方式スタート

全くの0から始めた改善活動。何をどうしたら良いのか解らない状態でのスタート

改善を進める上で、コンサルタントによる御指導を定期的に受けました。

皆、初めてなので、どんどん質問し、先生方のアドバイスを素直に受け改善して行きました。

素人なので先ずはやってみよう!「考えてからやるより、やってから考えよう!」をテーマに。

又、中小企業の良さとして、現場と社長が直接対話出来るメリットがあるため、「即実行」に移せるので改善のスピードが速く、先生方もこれには関心していました。

改善を通じ、経営者及び社員の「変わる」という事を学びました。 |

|

|

| 弊社代表を筆頭にIPS生産方式の指導会を受講 |

| |

|

|

(株)岩城生産システム研究所、郡山先生

御指導中風景 |

|

|

|

(株)岩城生産システム研究所、井口先生

御指導中風景 |

|

IPS生産方式を取り入れたライン

一個づくりへのこだわり

製品にあった効率の良い「ものづくり」に努めています。例えば、生産ラインでは作業間を間締めしたり、機器のインライン化にこだわったりするなど、さまざまな所に仕掛けや工夫を施しています。

生産方法をロット生産から一個生産へ、作業間の工程を見やすくするなどしてリードタイムを短縮。こうすることで作業効率だけでなく、品質の向上にもつながります。また、一個生産により不良の拡大を抑えることにもつながっています。

見通しの良い直線ライン~全ての工程を見渡せるように~

生産ラインの効率化で多品種少量に特化しています。これにより高品質の製品を適正価格で提供できます。

※下記の[ラインの流れ]図は、実際は直線のラインになっております。

前加工

電子部品の前加工 |

| 電子部品には抵抗、コンデンサ、LED等いろいろな部品があります。また、実装するための加工も多種あり、この作業を事前に行います。 |

特徴 |

電子部品は、「箱かんばん」に定数定量、予め用意してあります。

次工程で、空になった「箱かんばん」が捨てられた時点で、空になった「箱かんばん」に定数定量だけ加工し、次工程の棚に配膳します。

また、「箱かんばん」にはバーコードが付いており、空になると自動発注され、必要な分を必要な時に購入。「在庫の無駄」がなくなります。 |

|

|

|

プリント基板実装

|

電子部品の実装

|

|

多種多用の製品に対応するため、当社の自社製品「即席達人」を使用。

モニターによる作業指示及び部品箇所をランプにてナビゲートしてくれます。

|

|

デジタル指図システム「即席達人」の特徴

|

| ・ |

ピッキングミスや実装ミスを防げる |

| ・ |

安価である |

| ・ |

取り出す部品を探す手間が省ける |

| ・ |

指示書が不要 |

| ・ |

ピッキングが誰でもできる |

| ・ |

多品種生産ラインに対応 |

| ・ |

簡単に設定できる |

| ・ |

オリジナルなので同時点灯・順次点灯等いろいろな設定が可能 |

|

|

|

|

自動半田付け

自動半田実装(セレクティブトレース半田付装置) |

| 実装した部品を自動で半田付けします。 |

特徴 |

| ・ |

マスキング作業が不要 |

| ・ |

1個作り生産に適している |

|

|

|

|

プリント基板修正

| 自動半田付け後、まれに修正が必要な場合があります。目視で確認し、必要な箇所があれば、手作業にて修正しています。 |

|

特徴

|

| 必要な工具を手の届く範囲にすべて設置してあります。また、クズ等を捨てる場所がテーブル端に設けてあるので、クズの処理も簡単にできます。 |

|

|

|

後付部品

| 工程上、どうしても後付になってしまう部品があります。そのような時は、局所半田装置にて手動で行います。 |

|

特徴

|

| ・ |

局所半田装置をインライン化しました。インライン化により、場所を離れず作業できます |

|

|

|

|

画像検査

| プリント基板の部品実装状態、半田状態を目視及び画像検査にて二重チェック診断し、品質を向上させています。 |

|

特徴

|

| ・ |

画像検査器をインライン化しました。インライン化により工程を離れず作業出来ます

|

|

|

|

|

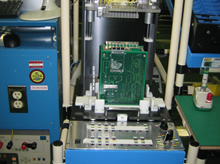

ROM書込み

| プリント基板に内臓のROMにソフトを書き込みます。 |

|

特徴

|

| ・ |

誰でもできる |

| ・ |

プリント基板のセットを簡単にできる |

|

|

|

|

本体組立

効率良く作業するため、必要な部材がすべて作業面の前に配膳されています。モニター画面の指示に従い組上げていきます。この指示システムは、オリジナルで製作しました。

また、すべての部材が「箱かんばん」になっているので、部品の発注も箱に貼られているバーコードを読み取るだけで発注できます。それにより必要部品を必要な時に購入するので、在庫を多く持つことが無くなりました。

また、製品に貼るラベルシールもバーコードを読み取ると自動で印刷されるシステムもオリジナルで製作致しました。それにより必要なシールだけ1シートに印刷されるので、貼り間違い及び貼り忘れが無くなり、在庫を持たなくて良くなりました。 |

|

特徴

|

| ・ |

モニターによる組立指示 |

| ・ |

必要な部材がすべて前に配膳されている |

| ・ |

部材品の供給及び回収を「水すまし」と言う配膳人が行う |

| ・ |

部品及び間材を「箱かんばん」により定数定量管理している |

| ・ |

過剰な在庫を持たなくてよい |

| ・ |

シールの貼り間違い及び貼り忘れが無くなる |

|

|

|

|

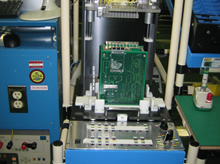

自動耐圧試験

| 絶縁抵抗・絶縁耐圧の試験を自動に行う、自動耐圧試験器をオリジナルで製作いたしました。 |

|

特徴

|

| ・ |

パソコンレス(パソコンのマウス操作も短縮) |

| ・ |

誰でもできる(セットし、ボタン押すだけの2アクション) |

| ・ |

安全 |

|

|

|

|

ケース組立

効率良く作業するため、必要な部材がすべて作業面の前に配膳されています。モニター画面の指示に従い組上げていきます。指示システムもオリジナルで製作致しました。

また、すべての部材が「箱かんばん」になっているので、部品の発注も箱に貼られているバーコードを読み取るだけで発注できます。それにより必要部品を必要な時に購入するので、在庫を多く持つことが無くなりました。

また、製品に貼るラベルシールもバーコードを読み取ると自動で印刷されるシステムもオリジナルで製作致しました。それにより必要なシールだけ1シートに印刷されるので、貼り間違い及び貼り忘れが無くなり、在庫を持たなくて良くなりました。 |

|

特徴

|

| ・ |

モニターによる組立指示 |

| ・ |

部材品の供給及び回収を「水すまし」と言う配膳人が行う |

| ・ |

部品及び間材を「箱かんばん」により定数定量管理している |

| ・ |

過剰な在庫を持たなくてよい |

| ・ |

シールの貼り間違い及び貼り忘れが無くなる |

|

|

|

|

配線チェック

| 配線チェックを間違いなく誰でも簡単にできるように、オリジナルの配線チェック治具を製作しました。 |

|

特徴

|

| ・ |

誰でもできる |

| ・ |

セットが3アクションでできる |

|

|

|

|

自動機能試験

| 機能試験を自動で行うオリジナルの自動機能試験機を製作しました。これにより、試験中に別の事もできるので、作業効率が上がり、品質も向上しました。 |

|

特徴

|

| ・ |

誰でもできる |

| ・ |

オリジナルなので、仕様変更に対応できる |

| ・ |

難しい試験も誰でもできる |

| ・ |

履歴が残るので、いつでも確認できる |

| ・ |

試験成績書も自動で発行できる |

|

|

|

|

添付書類作成

| 自動機能試験にて合格した製品に添付する試験成績書の製作及び操作説明書の準備を行っています。 |

|

特徴

|

| 検印及び日付印のキャップ取外し動作短縮する為に、キャップが無いタイプを使用している。 |

|

|

|

完成品

| 完成品を完成品専用台に置きます。完成品専用置場に置く事で、その日の完成台数が見えるようになりました。又、完成品が明確なので、完成品検査の人が直ぐに検査出来るようになりました。 |

|

特徴

|

| 日に出来る量だけの専用出荷台なので作業進行度が解る。 |

|

|

|

| |

|

|

水すましカート!

|

| IPS生産方式の効率化の特徴、水すましカート。部品の配膳は担当者が一手に引き受けるので、作業者は手を止めないで集中することができます。 |

|

|

|

|

中間チェックの効率化!

|

チェック項目の数だけある、試験機器。

いちいち机に出すのは非効率。三喜電機は逆転の発想をして、試験機器を吊り下げました。回すだけで楽々段取り換え 。 |

|

|

改善ブログ

上記以外の工夫やアイデアを更新しながら、ご紹介しています。

| 改善は、「やってから考える」を合言葉に日々、改善活動。 |

| 色々な工夫や仕掛けを考えながら楽しく作業しております。時には、無理難題な壁にぶつかる時がありますが、クリアした時の喜びは格別です。来社された御客様からも評判で、”匠”と呼ばれています。これからも日々、効率の良い物作りが出来るように頑張ります。 |

| 製造部 太田 |

|

|

|